奣丂梫

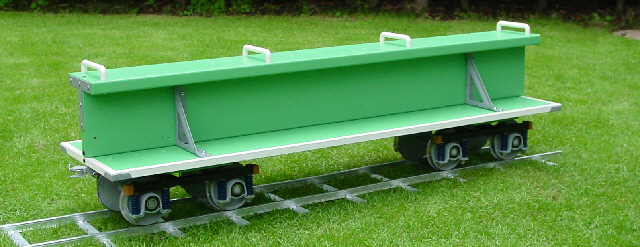

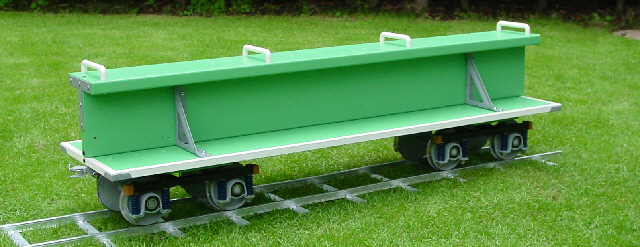

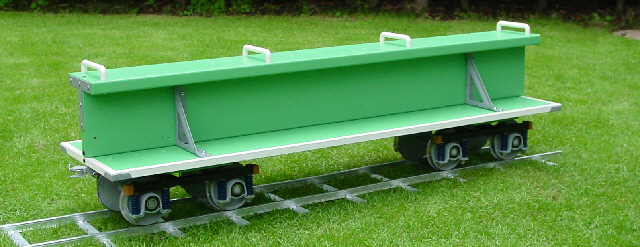

丂媞幵乮僐乕僠丗coarch乯偼俆僀儞僠僎乕僕幵椉偺岺嶌偺婎杮偲偟偰揔摉偱丆

偙傟偩偗愭偵惢嶌偟偰慄楬忋傪摦偐偟偨傝丆忔偭偰傒傞偩偗偱傕廫暘偵妝偟傔傑偡丏

偙偺庤偺幵椉峔憿偲偟偰偼丆壆崻柍偟僆乕僾儞僗僞僀儖傪婎杮偲偟丆

丂嘆恑峴曽岦偵堉巕偑楢側傞宍幃乮梀墍抧摍偱尒傜傟傞摿媫宆乯丆

丂嘇挿堉巕偵傑偨偑偭偰嵗傞屪嵗幃乮儌僲儗乕儖宆乯

偑戙昞揑側傕偺偱偡丏慜幰偼懌偑姰慡偵彴忋偵偁傞偨傔憱峴拞偺埨慡偑妋曐偱偒傑偡偑丆

挿庤曽岦偺彴斅嫮搙傪憹偡偨傔偺曗嫮偑昁梫偱丆堉巕傕懡偔暲傋傞偨傔幵椉廳検偑戝偒偔側傝偑偪偱偡丏

屪嵗幃偼儗乕儖曽岦偵捠偟椑傪梡偄傞偙偲偱丆娙扨側峔憿偱廫暘側嫮搙傪帩偨偣傞偙偲偑弌棃傞偺偱丆DIY岺嶌偲偟偰揔摉偲巚傢傟傑偡丏

丂堦斒偵俆僀儞僠偺幵椉偼幙検偑戝偒偄偨傔丆弶傔偐傜寉検壔偵攝椂偟側偄偲堏摦傗曅晅偗偱巚傢偸嬯楯傪偡傞偙偲偲側傝傑偡丏

偙偙偱偼幵偺僩儔儞僋偵愊嵹壜擻偱丆壠掚偱偺廂擺帪偵傕庢埖偄堈偄戝偒偝偲偟偰丆

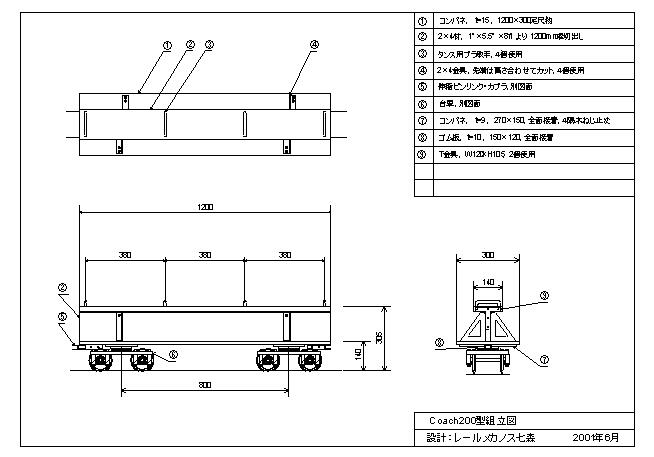

幵懱挿1200mm丆彴暆300mm偺栘惢媞幵偺椺傪帵偟傑偡丏

pdf恾柺

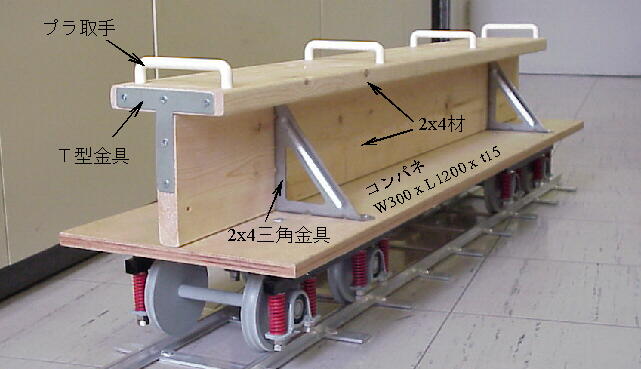

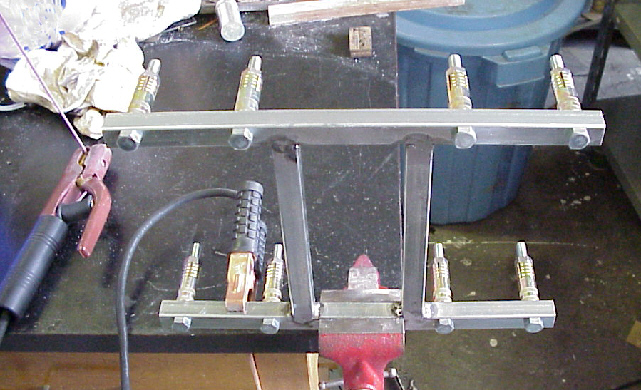

幵丂懱

峔惉

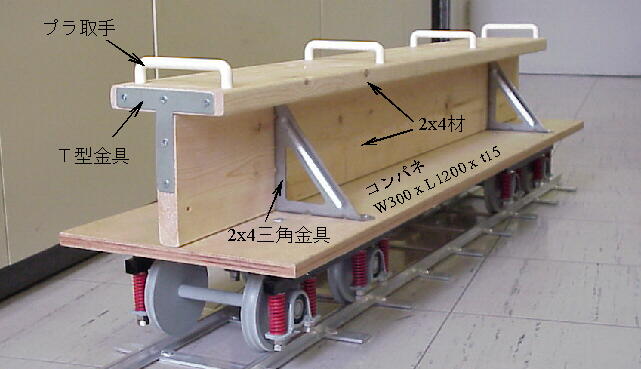

丂幵懱偼岺嶌偺庤娫偲斅嵽偺柍懯傪徣偔偲偲傕偵丆愗抐柺傪偒偭偪傝弌偡偨傔丆嬌椡丆僾儗僇僢僩偺嵽椏傪巊梡偟傑偟偨丏

偦偺懠偺晹嵽傕儂乕儉僙儞僞乕偱埨壙偵擖庤壜擻側嵽椏傪巊梡偟偰偄傑偡丏

彴斅偼15mm岤偺僐儞僷僱乮懴悈儀僯儎乯偱丆暆300mm丆挿偝1200mm偺僾儗僇僢僩昳傪尒偮偗偙傟傪梡偄傑偟偨丏

嵗惾晹暘偼丆岤偝1"丆暆5.5"丆挿偝8ft偺俀亊係嵽偐傜1200mm傪俀杮僇僢僩偟偰T宆偵慻傒崌傢偣傑偡丏

椉抂偵戝宆偺T宆嬥嬶傪梡偄偰捈妏偑弌傞傛偆偵偹偠偱屌掕偟偨偁偲丆

忋柺偐傜100mm僺僢僠偱挿傔偺僐乕僗僗儗僢僪乮揹摦僪儔僀僶梡栘偹偠乯傪懪偪崬傫偱偄偒傑偡丏

師偵俀亊係嵽梡偺曗嫮梡嶰妏嬥嬶係屄傪梡偄偰丆T宆嵗惾傪彴斅懳偟偰捈妏偵棫偰崬傒傑偡丏

偙偺嵺丆嬥嬶偺崅偝偑嵗惾偺壓柺崅偝偲堦抳偡傞傛偆偵丆偁傜偐偠傔忋晹傪僇僢僩偟偰偍偒傑偡丏

嵟屻偵彴壓柺偐傜僐乕僗僗儗僢僪傪懪偪崬傫偱屌掕偡傞偲偲傕偵丆

嵗惾柺偵僞儞僗梡偺僾儔庢庤傪嵗柺壓偐傜偹偠棷傔偟傑偡丏

丂

丂

丂偙偺傛偆側幵懱峔憿傪嵦傞偙偲偵傛傝抐柺偑儗乕儖偲摨條偺僄宆偵側傞偺偱丆 忋偐傜偺嬋偘壸廳偵嫮偄峔憿偑幚尰偱偒傑偡丏

1200mm偲偄偆幵懱挿偱偼戝恖俁恖偑偳偆偵偐忔幵壜擻偱乮40cm/恖乯丆暘晍壸廳偲偟偰400kgf掱搙偺廳検偵懴偊傜傟傞偲巚偄傑偡丏

挿偝傗斅岤傪憹偡偙偲偱戝宆壔傕壜擻偱偡偑丆幵懱幙検乮栺10kg乯傪峫偊傞偲丆堦恖偱妝偵庢傝埖偊傞偺偼偙偺掱搙偑偄偄偲偙傠偱偟傚偆丏

傑偨丆俀亊係嵽偼妏偑柺庢傝偝傟偰偄偰嵗惾偵搒崌偑椙偄偱偡偑丆5.5"乮佮140mm乯偲偄偆嵗柺暆偼戝恖偵偼偪傚偭偲嫹偄姶偠偱偡丏

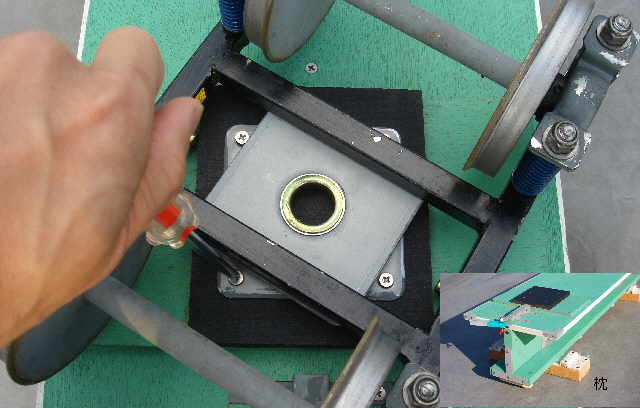

彴壓

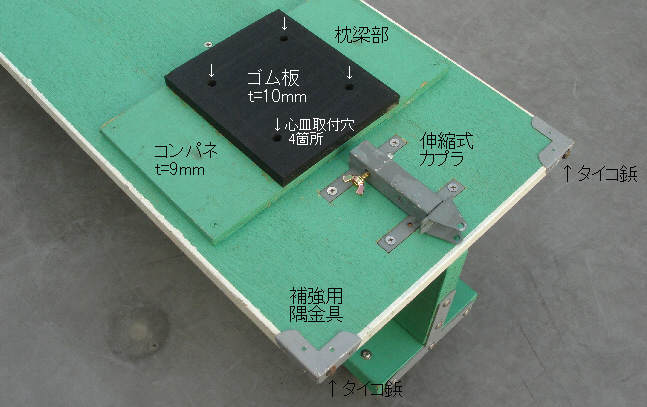

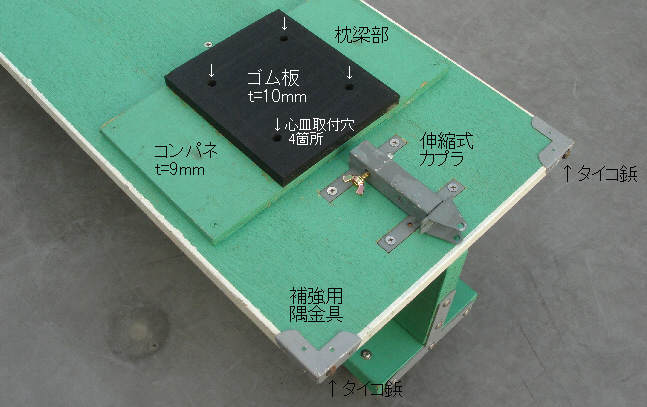

丂彴壓偵偼戜幵傪庴偗傞枍椑偲丆楢寢婍偑旛偊傜傟偰偄傑偡丏

屌掕梡偺偹偠寠偼娧捠寠傪奐偗偨偁偲丆 彴斅忋柺偐傜M4偺僣儊偮偒僫僢僩傪懪偪崬傒丆

壓偐傜偺偹偠巭傔偑妝偵偱偒傞峔憿偲偟傑偟偨丏

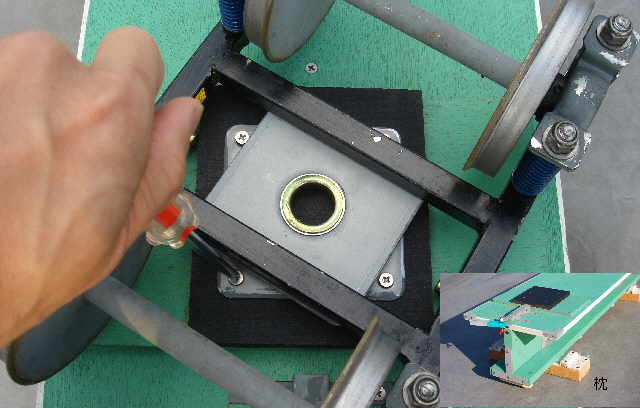

戜幵傪庴偗傞枍椑偼幵椫偑彴斅偵摉偨傜側偄傛偆偵丆9mm岤偺僐儞僷僱偱崅偝傪挷惍偡傞偲偲傕偵戜幵廃曈傪曗嫮偡傞偲偲傕偵丆

10mm岤偺僑儉斅傪晘偄偰怳摦傗儘乕儕儞僌傪媧廂偝偣傞娙扨側峔憿偱偡丏

M4嶮偹偠係杮偵傛傝丆怱嶮嬥嬶傪屌掕偟傑偡丏

丂嵶偐偄偲偙傠偱偼丆僐儞僷僱偺妏偑摉偨偭偰僒僒僋儗堈偄偺偱嬿嬥嬶偱曐岇偟偰偁傞偺偲丆

棫偰偰暔抲偵廂擺偡傞偲偒幵懱偑恀偭捈偖偵棫偮傛偆丆 僞僀僐昬偱彴傊偺傾僞儕嬶崌傪挷惍偟偰偁傝傑偡丏

偙偙傑偱偺偍偍傛偦偺惢嶌旓偼@\5000乣7000偲偄偭偨偲偙傠偱偡丏

戜丂幵

峔惉

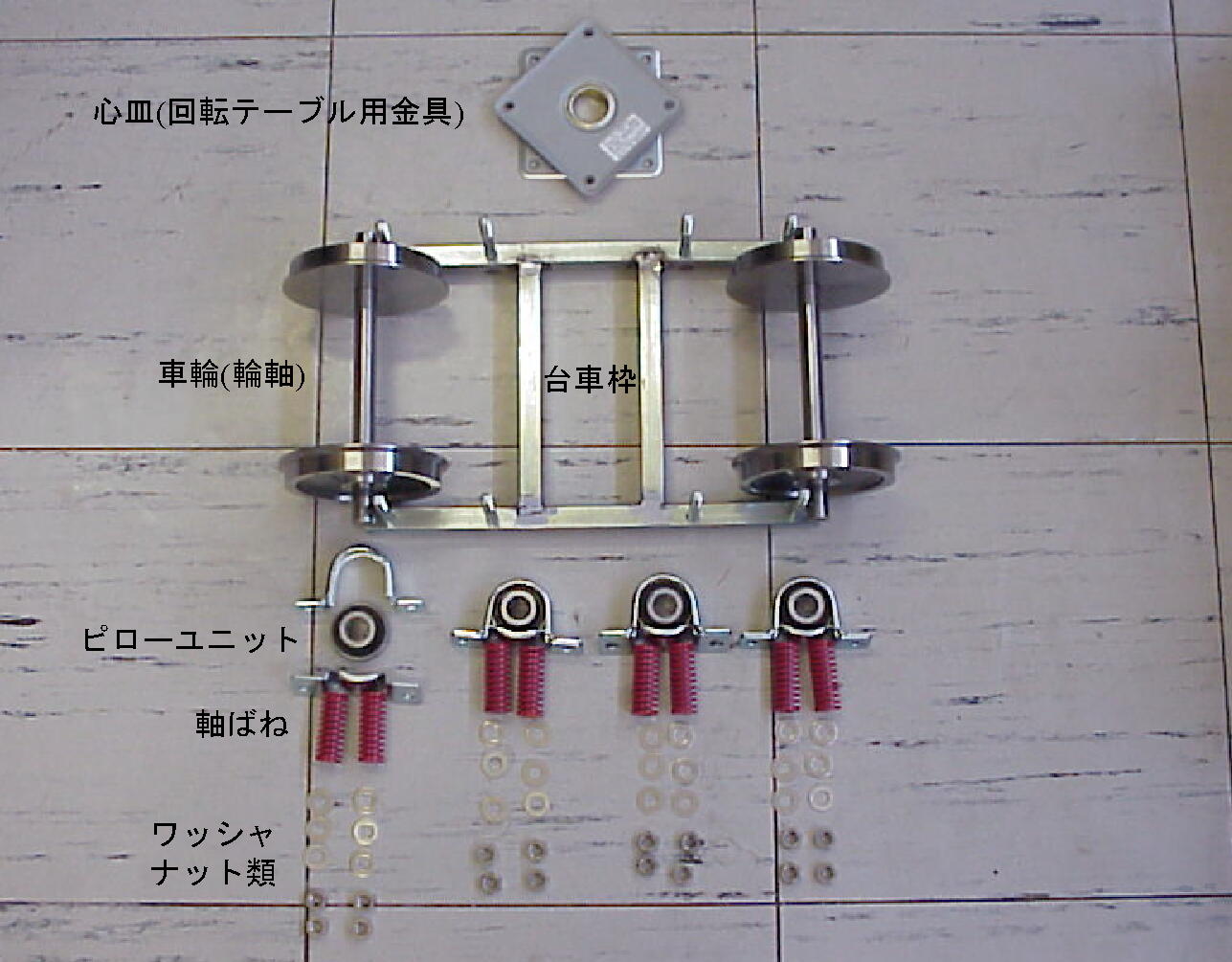

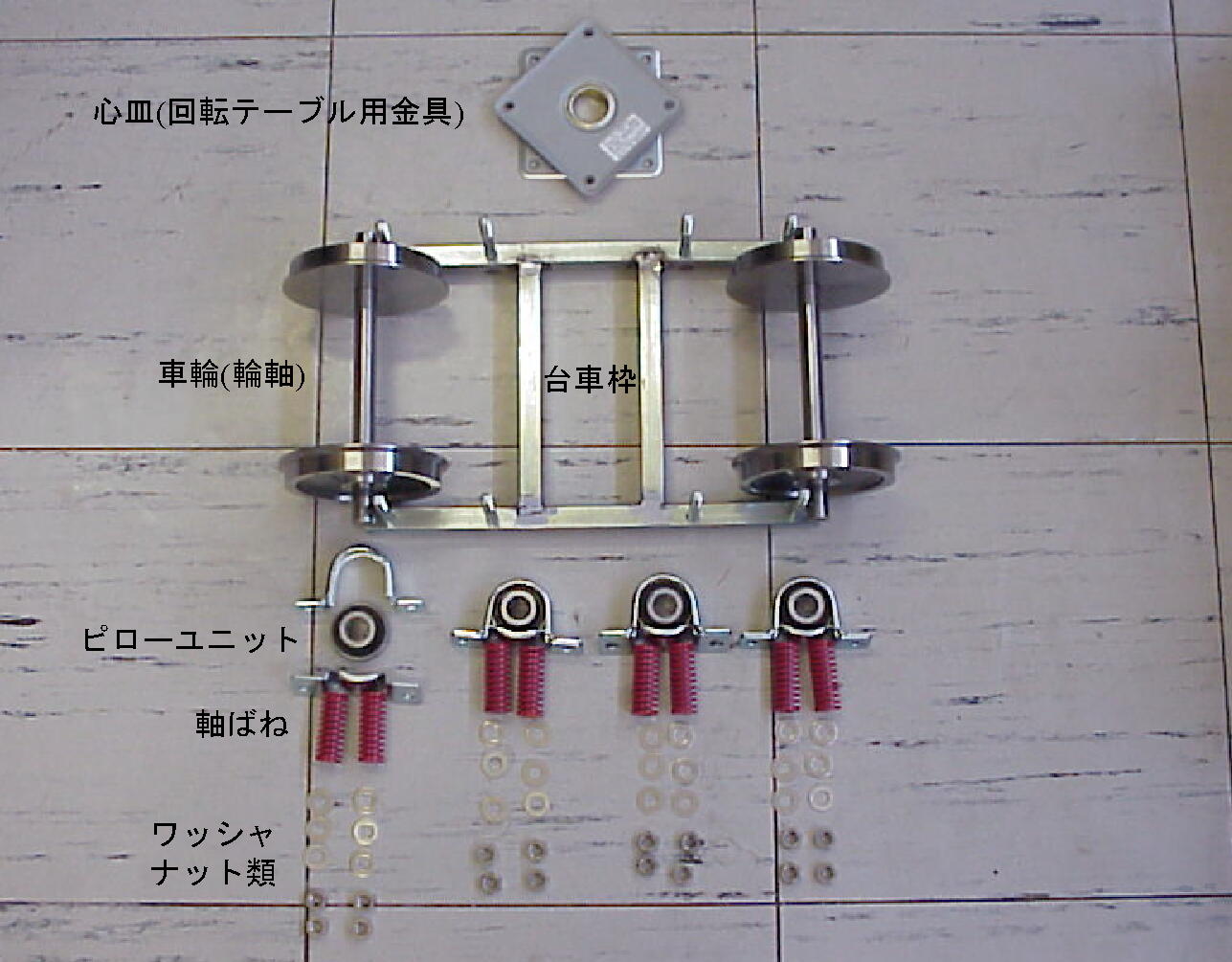

丂戜幵偼嵟傕廳梫側晹昳偱偡偑丆幵懱偺傛偆偵偼娙扨偵偄偒傑偣傫丏

戜幵榞偵偮偄偰偼僷僀僾岺嶌偱峴偆偙偲偑弌棃傞栚張傪偮偗偨偺偱偡偑丆幵椫偼擄戣偱偡丏

屗幵傗僾乕儕乕偺捈宎偺戝偒側傕偺傪儂乕儉僙儞僞乕偱扵偟偰傒傑偟偨偑側偐側偐尒偮偐傜偢丆

偁偭偰傕侾椫偱悢愮墌偲崅壙側忋丆曅曽偺僼儔儞僕傪棊偲偡偨傔慁斦壛岺偑昁梫偲側傝傑偡丏

偦傫側偲偒偵儌僨儖僯僋僗幮偺椫幉偺姰惉昳偑偁傞偙偲傪抦傝丆偙傟傪峸擖偟傑偟偨乮摉帪@\5000乯丏

幚暔冇860mm偺1/8.4偺僗働乕儖昳偱丆冇102mm偺僾儗乕僩幵椫偱偡丏

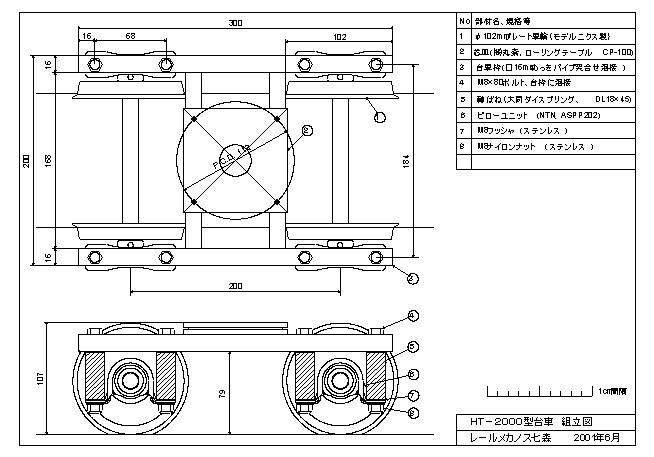

偙偙偱偼偙傟傪梡偄偨幉嫍200mm偺儃僊乕戜幵偺椺傪帵偟傑偡丏

pdf恾柺

丂幉宎偼15mm側偺偱丆椉懁傪15mm梡偺僺儘乕儐僯僢僩乮帺摦挷怱嬍幉庴偗偲埰宆偺巟帩嬥嬶偑堦懱偵側偭偨傕偺丟NTN惢ASPP201丆@\725乯偵傛傝巟帩偟傑偡丏

嬥嬶偺寠偵偼戜榞偵屌掕偝傟偨儃儖僩偑捠偭偰偍傝丆儐僯僢僩帺恎偑忋壓曽岦偵僼儕乕偵摦偔偙偲偑偱偒傑偡丏

敳杊巭偺偨傔儃儖僩愭抂偵僫僀儘儞僫僢僩傪愝抲偟偰偄傑偡偑丆妱傝僺儞摍傪憓偟偰傕峔偄傑偣傫丏

戜幵榞偺壸廳偼儃儖僩偲摨幉偵愝抲偝傟偨僐僀儖偽偹偵傛傝僺儘乕儐僯僢僩仺幵幉傊偲揱払偝傟丆偪傚偆偳201宯偺DT48偲摨條偺幉偽偹巟帩曽幃偲側偭偰偄傑偡丏

摉慠偺偙偲側偑傜梙傟枍傗懁庴偗偺傛偆側戝妡偐傝側傕偺偼徣棯偟丆仩100mm偺夞揮僥乕僽儖梡嬥嬶乮MARUNA惢CP-100丆@\1280乯傪怱嶮戙傢傝偵梡偄傑偟偨丏

僺僢僠儞僌偲儘乕儕儞僌偼丆怱嶮偲幵懱娫偺僑儉斅偲幉偽偹偱媧廂偟傑偡丏

傕偭偲傕偙偙偱墶拝傪偟偨偍偐偘偱丆偁偲偱懁庴偗傪怴愝偡傞塇栚偵側傝傑偟偨丏

丂僐僀儖偽偹偼僾儗僗嬥宆梡偺婛惢昳偱丆拞偵M8儃儖僩傪捠偡偙偲偑壜擻偱丆帺桼挿偑45mm偺傕偺傪梡偄傑偟偨丏

擄偟偄偺偑偽偹掕悢偺愝掕偱丆偙傟偽偐傝偼婘忋愝寁偱偼偳偆偵傕側傜偢悢庬椶偺傕偺傪峸擖偟丆

忔幵恖堳丒戝恖巕嫙側偳偺壸廳忦審傪曄偊偰丆忔傝怱抧傗僼儔儞僕偲彴斅偺寗娫偵娭偡傞幚抧帋尡傪峴偄傑偟偨丏

偦偺寢壥丆寉壸廳梡偲屇偽傟傞偽偹掕悢23N/mm乮2.4kgf/mm乯偺傕偺傪巊梡偟偰偄傑偡丏

偙偺偁偨傝偼巊梡忦審偵傛傝曄偊傞昁梫偑偁傝傑偡丏丂

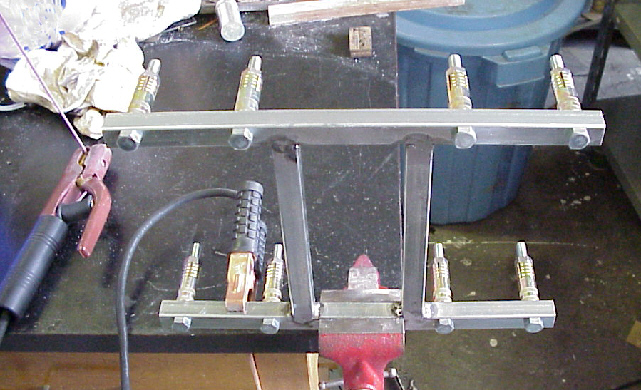

丂戜幵岺嶌偺嵟擄娭偑戜幵榞偺惢嶌偱偡丏椫幉偑廳偄偨傔榞傪寉偔忎晇偵嶌傜側偄偲丆廳偔偰帩偰側偄偲偄偆偙偲偵側傝偐偹傑偣傫丏

偙偙偱偼寉検壔偲嫮搙傪椉棫偡傞嵽椏偲偟偰丆垷墧儊僢僉偺揝惢妏僷僀僾傪梡偄傑偟偨丏

仩16mm偺傕偺偱丆儂乕儉僙儞僞乕偱掕広儌僲乮910mm傑偨偼偙偺攞乯偑梕堈偵擖庤弌棃傑偡丏

弶傔偵掕傔傜傟偨悺朄偵愗傝傑偡偑丆嬥僲僐偱愗傞偲愗抐柺偺捈妏偑弌偵偔偄偺偱丆夞揮搖愇曽幃偺愗抐婡傪梡偄偨傎偆偑better偱偡丏

傕偭偲傕崻惈偱抂柺傪傗偡傝巇忋偘傪偡傟偽摨偠偱偡偑丏

丂戜幵榞偼僺儘乕儐僯僢僩偵忔傞挿庤曽岦偺俀杮偲丆怱嶮偑忔傞俀杮偺墶曽岦偺晹嵽偐傜側傞扨弮側宍忬偱偡丏栤戣偼偦偺愙崌偱丆

丂嘆梟愙傪梡偄傞

丂嘇嬥嬶傪梡偄偰偹偠愙崌偡傞

偺俀捠傝傪峴偄傑偟偨丏

梟愙

丂嵟嬤偱偼侾枩墌埲壓偺埨壙側彫宆梟愙婡偑弌夞偭偰偍傝丆壠掚梡揹尮偱彫暔偺梟愙傪峴偆偙偲偑弌棃傑偡丏

昅幰偼梟愙偺宱尡偑慡偔偁傝傑偣傫偱偟偨偑丆梟愙婡傪攦偄崬傒戜幵榞嶌惢偵挧愴偟傑偟偨丏

偦偺寢壥丆傑偢傾乕僋偑娙扨偵弌偣側偄丆梟愙朹偺堏摦偺巇曽偑傢偐傜傫(尒偊側偄乯丆梟愙朹偑岺嶌暔偵偔偭偮偄偰庢傟側偔側傞丆

傾乕僋傪摉偰偡偓僷僀僾偵寠傪奐偗偰偟傑偆乮僽儘乕儂乕儖乯側偳丆嶶乆側寢壥偱偟偨丏

壗傛傝僶僠僶僠偄偆壒偲壩壴偑嫲傠偟偄斀柺丆梟愙朹偺堏摦偑旕忢偵慇嵶側嶌嬈偱偁傞偙偲傪巚偄抦傝傑偟偨 丏

嵽椏偲梟愙朹傪偐側傝柍懯偵偟側偑傜傕丆偄傠偄傠傗偭偰偄傞偆偪偵偳偆偵偐戜幵榞傪慻傒忋偘丆

梟愙偺價乕僪乮惙傝忋偑偭偨晹暘乯傪僨傿僗僋僌儔僀儞僟偱巇忋偘偨偲偒偼丆傎偭偲偡傞偲偲傕偵姶摦儌僲偱偟偨丏

嬃偔傋偒偼偦偺嫮搙偱偡丏

堦曽傪枩椡偵偼偝傫偱斀懳偵懱廳傪偐偗偰傕庤偑捝偔側傞偩偗偱價僋偲傕偣偢丆棳愇偵敿揷傗儘僂晅偗偲偼埿椡偑堘偆偙偲傪幚姶偟傑偟偨丏

嬯楯偼懡偄偲巚偄傑偡偑丆俆僀儞僠幵椉偵挧愴偡傞埲忋丆梟愙偺廗摼傕堦偮偺曌嫮偲巚偄傑偡丏

側偍埨慡懳嶔偲偟偰丆僼儏乕儉乮梟梈嬥懏旝棻巕偺墝乯傪媧偄崬傑側偄傛偆儅僗僋偑昁梫側偺偲丆廫暘側壩壴懳嶔乮杊壩丒壩彎乯偑昁梫偱偡丏

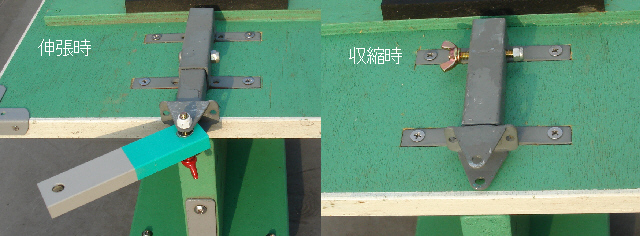

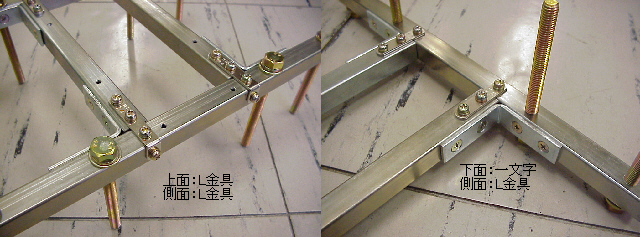

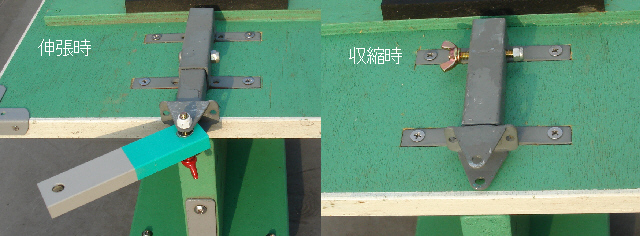

嬥嬶偹偠棷傔

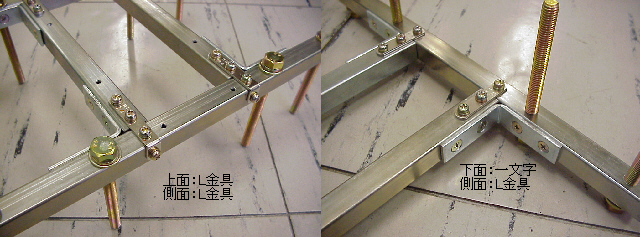

丂傕偆堦偮偼L宆嬥嬶傗堦暥帤嬥嬶傪梡偄偰戜幵榞傪峔惉偡傞曽朄偱偡丏 幨恀偺傛偆偵忋壓椉柺傪堦暥帤偲L宆嬥嬶偱棷傔傑偡丏

偝傜偵撪懁傪岤庤偺L宆嬥嬶偱曗嫮偡傞偙偲偵傛傝丆偹偠傟偵懳偡傞崉惈偑憹偟傑偡丏

岺嶌帺恎偼妝偱偡偑丆嬥嬶偵偁偄偰偄傞寠偺悢偩偗僷僀僾偵僞僢僾傪愗傜偹偽側傜偢丆梫偼偙偙偱崻婥偲崻惈傪敪婗偱偒傞偐偳偆偐偲偄偆偙偲偱偟傚偆丏

偹偠偼娚傒巭傔乮傾儘儞娚傒巭傔側偳乯傪巤偟偰掲傔偰偍傝丆揾憰偲偁偄傑偭偰丆偙傟傑偱偺憱峴偱偼娚傒偼惗偠偰偄傑偣傫丏

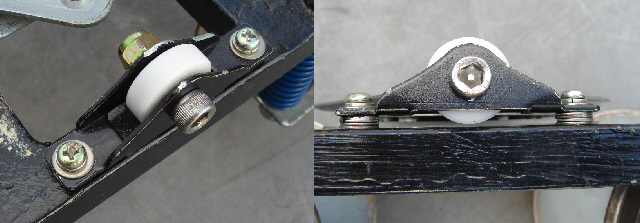

懁庴

丂弶傔偺偆偪偼夞揮僥乕僽儖嬥嬶偺僇僔儊晹暘偑峝偔偰儘乕儕儞僌偼傎偲傫偳婲偙傜側偐偭偨偺偱偡偑丆

忔幵傪廳偹傞偆偪偵娚傒偑弌偰儘乕儖偑戝偒偔側傝婋尟偵側偭偨偺偱丆懁庴乮偑傢偆偗乯傪屻晅偗偟傑偟偨丏

杮暔偺懁庴偼忋偐傜偺壸廳傪扴偆偲摨帪偵丆杸嶤偵傛傝儓乕僀儞僌傪梷惂偡傞岠壥偑偁傝傑偡偑丆

偙偙偱偼儘乕儔乕偵傛傝壸廳傪庴偗傞偙偲偺傒傪栚揑偲偟傑偡丏

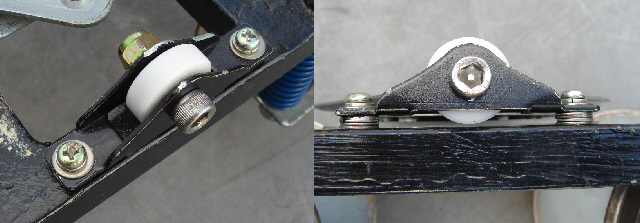

柺埑偑戝偒偔偰傕彴斅偑傊偙傑側偄傛偆偵丆屗幵偺幵椫傪僾儔僗僠僢僋惢偺暯傜側儘乕儔乕僼僅儘儚偵岎姺偟丆戜幵榞忋偵偹偠巭傔偟傑偟偨丏

偙偺嵺丆儚僢僔儍傪僔儉戙傢傝偵梡偄偰崅偝傪挷惍偟丆枍椑斅傊偺傾僞儕傪挷惍偟傑偡丏

庢晅偗

丂戜幵偼M4偺嶮偹偠係杮偵傛傝丆彴斅偵屌掕偟傑偡丏

偙偺嵺丆嵗柺偺庢偭庤傪彎偮偗側偄傛偆偵丆抂嵽偱枍偺傛偆側傕偺傪嶌偭偰壓偵晘偔偲曋棙偱偡丏

戜幵侾戜偁偨傝偺幙検偼5.8kg偱丆幵椉慡懱偱偼栺23kg偲側傞偺偱丆僶儔偟偰暿乆偵偟側偄偲廳偔偰帩偪塣傃弌棃傑偣傫丏

楢寢婍

丂俆僀儞僠僎乕僕梡偺帺摦楢寢婍偼@\悢愮墌偲崅壙偱偡偟丆拻暔側偺偱帺嶌偱偒傞僔儘儌僲偱偼偁傝傑偣傫丏

僫儘乕僎乕僕偱巊梡偝傟傞挬婄宍楢寢婍偑娙扨偱嶌傝傗偡偦偆偱偡偑丆偙偙偱傕偝傜偵妝偵嶌傟傞傕偺偑柍偄偐儂乕儉僙儞僞乕撪傪暔怓偟丆

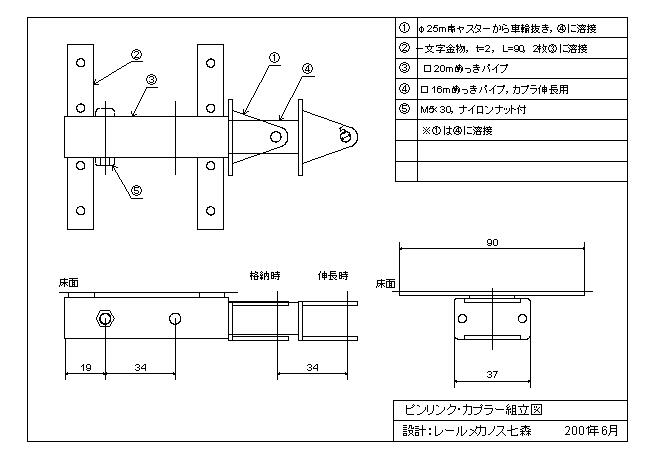

冇25mm僉儍僗僞乕偺嬥嬶晹暘偺傒傪巊梡偟偨僺儞儕儞僋丒僇僾儔乕傪惢嶌偟傑偟偨丏

偨偩嶌傞偩偗偱偼寍偑柍偄偺偱丆幵懱偐傜旘傃弌偟偰堏摦傗廂擺偺幾杺偵側傜側偄傛偆丆怢弅幃偲偟偰偄傑偡丏

偆傑偄嬶崌偵仩16mm僷僀僾偲堦偮忋偺僒僀僘偺仩20mm僷僀僾偑擖傟巕偵側傞偺偱丆僔儍儞僋偺晹暘偼偙傟傪棙梡偟丆偹偠寠偺埵抲偵傛傝怢弅傪挷惍偟傑偡丏

僉儍僗僞乕嬥嬶丆庢晅偗梡堦暥帤嬥嬶偲偺愙崌偼揰晅偗梟愙偵傛偭偰偄傑偡丏

pdf恾柺

丂廂擺偺庤娫傪峫偊丆忋懁僄儞僪偵偼僪儘乕僶乕傪忢帪庢傝晅偗丆壓懁僄儞僪偺傒怢弅偝偣偰偄傑偡丏

楢寢偵偼懢栚偺妱傝僺儞傪憓偣偽廫暘偱偡偑丆塣揮夛偱搑拞暘棧偟偨宱尡偑偁傞偺偱丆偹偠偲娚傒巭傔僫僢僩偵傛傝偟偭偐傝屌掕偟偨傎偆偑怱攝偑偁傝傑偣傫丏

僪儘乕僶乕偺挿偝偼嵟彫捠夁敿宎偵埶懚偟丆媫僇乕僽偑偁傞楬慄偱偼幵懱嬿摨巑偺傾僞儕傪旔偗傞偨傔挿偔偡傞昁梫偑偁傝傑偡丏

偙偺僇僾儔峔憿偱偼僺儞偺椡傪庴偗傞晹暘偑悢儈儕偟偐側偔堷挘嫮搙傪怱攝偟偨偺偱偡偑丆崱偺偲偙傠栤戣側偔巊梡偱偒偰偄傑偡丏

側偍摉弶彴斅傊偺捈晅偗偩偭偨偺偱偡偑丆幵椫偺僼儔儞僕偑偁偨傞偙偲偑傢偐偭偨偺偱丆堦暥帤嬥嬶傪彴斅偵杽傔崬傒撍弌検傪彫偝偔偟偰傑偡丏

揾憰傎偐

丂揾憰偼堦斒揑側揾椏偵傛偭偰偄傑偡丏

峔懱偼悈惈儁僀儞僩丆戜幵偼垷墧僒價巭傔傪巤偟偨偁偲丆儔僢僇乕傑偨偼傾僋儕儖儁僀儞僩偱巇忋偘偰偄傑偡丏

幵椫傕僒價巭傔偺偨傔丆摜柺偲幉枛抂晹埲奜偼垷墧揾椏傪揾偭偰偄傑偡丏

揾憰偼偐側傝帺桼偑岠偒丆幵椉偺報徾偑曄傢傞偲偙傠側偺偱丆偄傠偄傠岺晇偡傞偲柺敀偄偲巚偄傑偡丏

丂憱峴屻偺庤擖傟偱偼丆摿偵塉忋偑傝偵憱峴偝偣傞偲僪儘偑晅偒僒價偺尨場偲側傞偺偱丆廫暘側怈偒庢傝惔憒偑昁梫偱偡丏

儀傾儕儞僌偺拲桘偵偮偄偰偼丆僔乕儖昳傪梡偄偰偄傞尷傝偼晄梫偱偡丏

丂偙偺幵椉偼丆帺幮偺壆忋儗僀傾僂僩偱偼嬋慄掞峈偑戝偒偄偆偊丆

楢寢婍傕戜幵儅僂儞僩偵偟側偄偲僇乕僽偵岦偒偑捛廬偱偒偢丆

傕偭傁傜塣揮夛摍偺懠幮慄忔傝擖傟梡偲側偭偰偄傑偡丏

丂

丂

丂

丂

丂

丂